L’impression 3D et l’industrie

Depuis la naissance de la fabrication additive, le métal a toujours été au cœur des attentes de cette technologie. Aujourd’hui c’est chose faite avec de nombreux développements de technologies reposant sur un panel de matériaux, de procédés toujours plus larges et un prix de plus en plus abordable. Cela est rendu possible grâce à des imprimantes 3D consommant moins d’énergie et ayant moins de perte matière qu’une machine de fabrication classique (fraisage, moulage,…). La révolution de l’impression 3D métallique

Cette technologie est connue du monde scientifique et industriel, mais néanmoins, quelles sont les techniques et les métaux utilisés et surtout quelles sont les applications sectorielles de cette méthode de fabrication ?

Les techniques d’impression

La technique la plus répandue en terme d’impression 3D métal est la Fusion de lit de poudre (DMLS : Direct metal laser sintering, SLS : selective laser sintering et SLM : selective laser melting). Elle consiste à fusionner une fine couche de poudre métallique à l’aide d’une énergie de type laser, créant la pièce couche par couche. Une seconde méthode ressemblant beaucoup à la fusion sur lit est le Dépôt de métal (DED : Directed Energy Deposition et LMD : laser metal deposition). Cette technique consiste à projeter un flux de poudre métallique concentré via une buse à faisceau laser, la poudre est donc fusionnée à sa sortie pour former un cordon. A l’instar du lit de poudre, cette méthode permet de d’imprimer directement sur une pièce (réparation de pièce cassée par exemple) mais est moins précise que cette dernière. Ces techniques d’impression 3D sont néanmoins considérées plus lentes et moins économiques par rapport à la méthode de Projection de liant (Binder Jetting). C’est une méthode utilisant un agent liant organique, déposé localement sur une fine couche de poudre métallique, couche par couche. Puis le plateau de poudre est transféré dans un four à haute température pour fritter la pièce. A la fin du processus, les pièces sont nettoyées et dépoudrées pour retirer la poudre non fusionnée. Malgré la rapidité du processus et son moindre coût, les pièces réalisées par binder jetting sont toutefois moins robustes et moins dense que les pièces forgées. Il existe également un procédé qui combine la technique de dépose par laser (technique additive) et la fabrication classique tel que l’usinage/fraisage par contrôle numérique (technique soustractive). Cette méthode Hybride, permet d’obtenir les avantages des deux méthodes et donc des états de surfaces comparables à ceux obtenus par méthode traditionnelle.

Les métaux

Les métaux imprimables sont de plus en plus nombreux avec notamment l’Acier, le métal le plus utilisé et également le plus abordable pour la fabrication additive. Il est prisé dans l’industrie pour sa solidité, sa belle finition et il est également disponible sous sa forme inoxydable. L’ Aluminium, très apprécié pour sa légèreté et sa polyvalence, est également proposé sous la forme d’alliage à base de différents aluminium. Très utilisé également car il fournit un bon compromis entre légèreté et solidité de l’acier, le Titane est surtout utilisé dans le secteur médical, dans l’industrie automobile et l’aérospatiale.

Le Cobalt-chrome a aussi sa place dans l’impression 3D, couramment utilisé pour les applications médicales notamment dans le domaine dentaire et orthopédique, il est aussi utilisé pour produire des turbines. Cet alliage a l’avantage de posséder une résistance très élevée. Les matériaux précieux comme l’Or, l’argent et les autres métaux précieux, sont avant tout utilisés par les enseignes de la joaillerie qui utilisent la méthodes par fusion de couches de poudre. Ces matériaux nobles sont également utilisés dans l’industrie et les applications électroniques.

Les applications

Secteur automobile

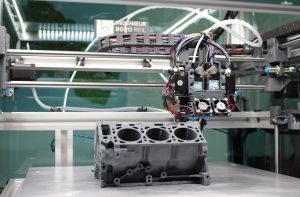

Depuis quelques années, la fabrication additive intègre progressivement l’industrie aujourd’hui pour développer celle de demain. Déjà utilisée dans l’Automobile pour le prototypage, la technologie de l’impression 3D métal est de plus en plus utilisée dans les petites séries, notamment avec les étriers en titane de la Bugatti Chiron, qui offrent une résistance à la traction de 1250 N/mm² et sont capables de ralentir la voiture de 100 à 0 km/h en 2,5 secondes. Les écuries se lancent également dans l’impression 3D, l’exemple le plus parlant est celui de Ford Perfomance qui a réussi à imprimer un collecteur d’admission d’air en aluminium avec une réduction de 40% du poids de la pièce original. Le constructeur BMW se lance également dans ce qui pourrait être la course à l’impression 3D métal. En effet, le constructeur Allemand a décidé d’utiliser cette technologie pour réaliser des pièces personnalisées pour la Mini et pour des parties spécifiques du toit de la i8 Roadster.

Secteur aérospatial

L’impression 3D permet à l’Aérospatiale d’effectuer des réductions de coût substantielles du fait que c’est un secteur qui utilise des pièces de petites séries et très complexes, l’impression 3D est donc toute désignée pour ce secteur d’activité. Boeing a dernièrement décidé d’investir dans la société Digital Alloys (start-up du Massachusetts spécialisée dans l’impression 3D métal) qui a développé une technique d’impression, le “Joule Printing” permettant d’imprimer des pièces métalliques denses en un minimum de temps. Boeing espère donc appliquer cette technologie à la fabrication de pièces pour ses produits spatiaux. La célèbre entreprise SpaceX c’est également lancée (sans surprise) dans la fabrication de produits en impression 3D notamment avec son moteur de fusée “Draco” entièrement imprimé pour réduire le coût et le temps de production, mais aussi le gaspillage des matériaux.

Secteur aéronautique

Comme pour l’aérospatiale, l’Aéronautique est confrontée à la production de pièces très complexes, c’est pour cela que des acteurs, quelque soit leurs tailles, comme NEXTEAM Group ou Pratt & Whitney se sont lancé dans la production série de pièces en titane pour l’aéronautique. D’autres sociétés telles que STELIA (en partenariat avec l’Ecole Centrale de Nantes, Constellium et CT Ingénierie) se tournent vers la fabrication additive pour proposer à ses clients des designs totalement innovants sur de très grandes pièces de structures issues de nouveaux mode de calcul (optimisation topologique), comme par exemple la conception d’un panneau de fuselage auto-renforcé en métal.

Secteur Naval

Le secteur Naval ne fait pas exception avec la fabrication des hélices qui sont très complexes à fabriquer, c’est pourquoi plusieurs acteurs du naval et de l’innovation tel que RAMLAB et Naval Group (en partenariat avec l’Ecole Centrale de Nantes) ont décidé de se diriger vers la fabrication additive. RAMLAB a en effet imprimé une hélice baptisée WAAMpeller et cette dernière avait passé avec succès tous les tests opérationnels en décembre 2017. Pour ce qui est de Naval Group et de l’Ecole Centrale de Nantes, il s’agit de l’impression d’une pale d’hélice à destination militaire, cette dernière haute d’un mètre a été imprimée à partir d’un alliage de cuivre et d’aluminium, et sera testée cette année avant d’être commercialisée. La fabrication additive va donc permettre d’améliorer les systèmes de propulsion, aussi bien en terme d’autonomie et de rendement, qu’en terme de furtivité et d’allègement.

Cette technologie a également des répercussions dans le secteur Militaire, elle permet de produire plus efficacement des pièces détachées à la demande, réduisant donc les délais de fabrication et d’approvisionnement; néanmoins l’impression 3D métal doit encore se perfectionner pour ce domaine exigeant en matière de qualité et certifications. Toutefois, des travaux de recherche présentés par une équipe de l’armée américaine pourraient accélérer la donne matériau. Les chercheurs ont réussi à transformer le matériau AF96 (alliage d’acier extrêmement résistant) en poudre pour que ce dernier soit compatible avec la technologie de fusion sur lit de poudre.

Pour le domaine du Médical/dentaire, la technologie est déjà utilisée, surtout avec les implants en titane sur mesure, en effet des acteurs du secteur médical tel que la société BioArchitects ou Biotech Dental utilisent cette technologie aussi bien pour créer des implants crâniens ou dentaires permettant aux patients d’avoir un implant personnalisé à chaque individu.

Le secteur qui peut laisser libre cours à l’imagination est sans aucun doute la Joaillerie, cette technologie est un véritable outil de production et est devenue essentielle aux architectes. Elle permet de réaliser des produits totalement personnalisés et uniques avec un gain de coût et de temps.

L’industrie de demain

Cette technologie a donc tous les atouts pour révolutionner notre monde et cela a déjà commencé, il ne manque plus qu’une hausse gain de productivité afin de s’introduire dans l’industrie de la très grande série. Il faudra peut être aussi attendre l’arrivée complète de la nouvelle génération d’ingénieurs, moins formatés aux contraintes de l’usinage et plus ouverts aux problématiques de l’industrie du future. Indispensable pour tirer pleinement parti de cette technologie. Notre imagination sera pour alors notre seule limite.

Nicolas HASCOET / Consultant ingénieur d’étude mécanique BALDWIN PARTNERS (Master Ingénierie de Conception Mécanique de l’UBO de Brest).

Sources :

- https://www.3dnatives.com/impression-3d-metal/

- http://www.additiverse.com/tout-ce-quil-faut-savoir-sur-les-imprimantes-3d-metal/

- http://www.primante3d.com/bugatti-banc-essai-05022019/

- https://www.usinenouvelle.com/article/siemens-industrialise-la-fabrication-additive-metallique-a-finspang.N811435

- https://www.3dnatives.com/impression-3d-ford-050220193/

- https://www.usinenouvelle.com/recherche=impression%203D%20m%C3%A9tal

- https://all3dp.com/fr/1/imprimante-3d-metal-impression-3d-metal/

- https://www.sculpteo.com/fr/materiaux/binder-jetting-materiau/

- https://www.usinenouvelle.com/editorial/le-marche-de-l-impression-3d-metal-s-emballe.N690469

- https://www.usinenouvelle.com/editorial/en-images-au-centre-d-essai-de-miramas-bmw-teste-la-moto-du-futur.N743489

- https://www.3dnatives.com/armee-impression-3d-06032019/

- http://www.additiverse.com/un-implant-cranien-en-titane-imprime-en-3d-approuves-par-la-legislation-americaine/

- https://www.3dnatives.com/circle-impression-3d-dentisterie-07032017/

- https://www.makershop.fr/content/33-imprimante-3d-bijouterie-joaillerie-horlogerie

- http://www.primante3d.com/naval-group-25062018/

- https://www.3dnatives.com/impression-3d-aeronautique-01032018/

- https://www.entreprises.gouv.fr/files/files/directions_services/etudes-et-statistiques/prospective/Industrie/2017-Fabrication-additive-alliages-metalliques.pdf

- https://www.scoop.it/topic/usine-du-futur-by-francois-pellerin